全部

896

896

0

0

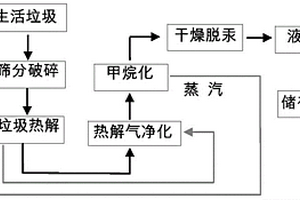

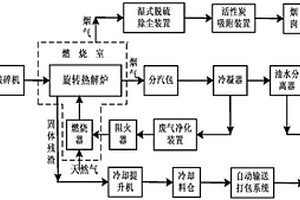

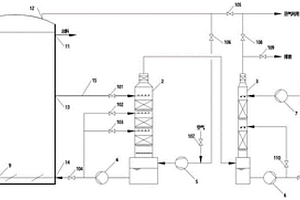

本发明提出一种用垃圾热解气制取LNG的方法,包括步骤:1)垃圾筛分和破碎;2)垃圾热解:将垃圾快速加热到800℃~900℃并热解,3)垃圾热解气净化:出压缩机的垃圾热解气,进入洗涤塔底部,与碱液逆流接触,脱除HCl气体;4)甲烷化:通过装有镍催化剂的反应器而生成甲烷;5)干燥和脱汞;6)液化:出干燥单元的甲烷气体进入液化单元,用混合制冷剂液化甲烷,液相部分进行低温精馏,塔釜获得LNG产品。本发明提出的方法,操作简单,甲烷损失量小,制得的气体满足LNG对原料气的气质指标要求。通过组合垃圾热解技术、甲烷化技术和热能回收技术,实现垃圾固废处理,避免了二噁英和二次污染,实现热能资源的综合利用。

993

993

0

0

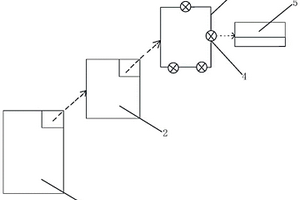

本发明公开了一种基于环保管理的工厂模型及建模方法,具体涉及工厂模型建模技术领域,它解决了现有的企业环保信息平台中存在环保数据来源广、加大了环保数据挖掘利用的难度的不足。该种基于环保管理的工厂模型,包括组织模型、区域模型和节点模型,组织模型包括自上而下的多层级环保管理组织机构,区域模型包括企业现有污染源和虚拟污染排放区,节点模型包括多个排放点,各排放点映射到区域模型上,区域模型映射到对应组织模型上,节点模型依据企业的废水、废气、固废和噪声排放点建立,企业现有污染源包括生产装置污染、污染治理设施污染、装卸台污染、罐区污染和仓库污染,排放点的类型包括排放点、入口点和汇集点。

1186

1186

0

0

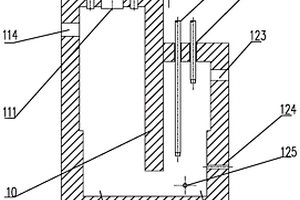

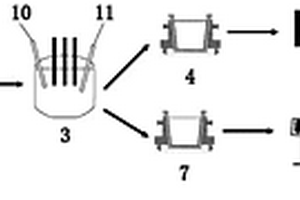

本发明公开了悬浮熔炼电热还原炉和冶炼锌精矿的方法,其中,悬浮熔炼电热还原炉包括悬浮熔炼电热还原炉本体,所述悬浮熔炼电热还原炉本体内限定出悬浮熔炼区和电热还原区,所述悬浮熔炼区和所述电热还原区之间设有隔墙,并且所述悬浮熔炼区和所述电热还原区底部连通;熔炼区上设有辅助燃烧器、物料喷嘴、含氧气体喷枪和熔炼烟气出口,电热还原区上设有电极、还原剂喷枪、含锌蒸汽出口、排渣口和金属熔体出口。由此,采用该悬浮熔炼电热还原炉可以实现锌精矿的短流程和低能耗处理,并且铅、铁、银、铟、锗等有价金属均得到综合回收,而且锌元素具有较高的直收率,同时得到的炉渣产率低,可作为一般固废直接外售。

1066

1066

0

0

本发明提供了一种高粘度酯类基础油的精制处理方法及精制高粘度酯类基础油,方法包括以下步骤:将脂肪酸酯类化合物和含脂肪酸的高粘度酯类基础油在190~230℃下反应0.5~2h后蒸馏,得到精制高粘度酯类基础油;所述脂肪酸酯类化合物选自C4~C7的脂肪酸甲酯和/或C4~C7的脂肪酸乙酯。该方法采用C4~C7的脂肪酸甲酯和/或C4~C7的脂肪酸乙酯与基础油中的脂肪酸反应后再联合蒸馏手段,使得到的精制高粘度酯类基础油的酸值低于0.05mgKOH/g,且满足冷冻机油使用要求:具有较好的腐蚀和氧化安定性。该方法生产效率高,能耗低,且不产生固废,液废。

824

824

0

0

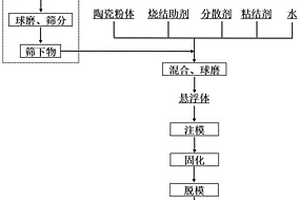

本发明公开了属于固废绿色处置与资源化利用技术领域的一种含铝灰渣水基浆料原位固化成型制备多孔陶瓷的方法。包括如下步骤:在铝灰渣或铝灰渣和陶瓷粉体的混合物中,加入分散剂、粘结剂、烧结助剂和水,混合均匀得到固液混合相浆料;浆料于模具中加热固化,成型后脱模、干燥烧结得到多孔陶瓷;浆料在固化过程中,含Al成分材料发生水解反应,发挥双重作用;水解反应生成的氢氧化铝溶胶将原料成分中的陶瓷颗粒固定其中;反应生成的气体在坯体中形成多孔结构,实现原位固化及自发泡。本发明利用铝灰渣的成分特性有效解决了铝灰渣的绿色处置与资源化难题,具有低成本、工艺简单、可调控性强、无需高昂设备、易于工业化生产的特点。

783

783

0

0

本发明属于轻集料开发领域,具体涉及一种轻质陶粒及其制备方法,该轻质陶粒是由修复后污染土壤、黏土、废陶瓷、废玻璃、煤粉和水复配后,在经制球、烧制而成。本发明的轻质陶粒以修复后污染土壤、废玻璃与陶瓷为主要原料,具有原料来源广泛,价格便宜,且可实现固废资源化利用的优势,同时制备的轻质陶粒具有密度小、强度大的特点。因此,本发明可实现废玻璃、陶瓷以及修复后土壤的在建筑材料、绿化材料、工业过滤材料等领域的广泛资源化利用。

797

797

0

0

本发明涉及浆料技术领域,公开了钢渣基双组份高强灌浆料,包括A组分和B组分,其中,A组分与B组分的重量比为1:0.55~1:0.85,所述A组分按重量份组成如下:磨细钢渣5~15份、磨细粉煤灰5~15份、连续级配钢渣55~70份、专用膨胀剂2~4份、聚羧酸盐减水剂0.2~0.5份、增强剂0.2~0.5份、纳米母料2~4份和增塑剂2~4份。本发明制得的钢渣基双组份高强灌浆料的自由膨胀率较低,完全解决了钢渣的安定性难题;同时克服了硅酸盐类灌浆料早期强度发展缓慢、硫铝酸盐类铁路灌浆料后期抗压强度发展乏力、抗折强度倒缩的缺点;应用准纳米钢渣取代水泥不但规模化消纳大宗固废,且节约了高碳排放量的水泥,对碳中和意义重大。

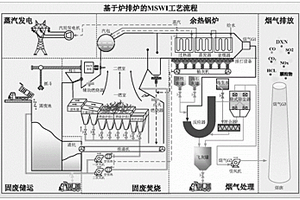

本发明提供基于半监督随机森林和深度森林回归集成的二噁英排放浓度预测方法。城市固废焚烧(MSWI)过程排放的二噁英(DXN)是浓度的实时检测是实现MSWI过程运行优化控制的关键因素之一。然而,受限于DXN浓度获取的时间和经济成本,仅可获得少量的建模数据。因此,传统的有监督建模方法难以满足实际需求。为了充分利用工业现场分布式控制系统实时获取的过程数据,首先,随机采样有标记数据生成多个训练子集。接着,利用训练子集构建多个RF模型,并对未标记的过程数据进行伪标记。最后,利用由伪标记数据和原始有标记数据组成的混合样本训练用于预测二噁英排放浓度的深度森林回归模型。在基准数据集和实际DXN数据上的实验结果验证了所提方法的有效性。

1121

1121

0

0

本发明提供了一种水玻璃铸造废砂的再生方法,包括以下步骤:(1)将块状的铸造水玻璃废砂进行破碎;(2)将稻壳和破碎后的铸造水玻璃废砂进行焙烧,得到焙烧产物;(3)将所述焙烧产物与NaOH水溶液混合搅拌,反应完成后进行固液分离,得到湿砂和硅酸钠水溶液;(4)对湿砂依次进行清水洗涤、脱水和烘干,得到成品再生砂。该方法能够实现铸造废砂和稻壳等固废资源的综合利用,即使是废砂表面失去活性的水玻璃,通过本方法后能实现继续回用;由于焙烧过程中加入稻壳,因此工艺能耗低,减能减排;得到的再生砂表面离子残留少,导电率低,再生砂品质稳定。

692

692

0

0

本发明公开了一种钨尾矿渣超细复合矿物掺合料及其制备方法。本发明所述钨尾矿渣超细复合矿物掺合料由钨尾矿渣、煤矸石、改性磷石膏、助磨剂、研磨材料及污泥混合均匀后粉磨,之后升温至400℃,1h~2h后进一步研磨得到所述钨尾矿渣超细复合矿物掺合料。本发明通过助磨剂、污泥等物质的作用实现了钨尾矿渣的易磨,并进一步通过高温实现了钨尾矿渣和煤矸石活性的激发,通过电气石渣、刚玉残渣提高了钨尾矿和煤矸石的易磨性,改性磷石膏的使用不仅避免了其中过多磷酸根对水泥和混凝土的不利影响,而且实现了磷石膏的资源化利用。本发明通过多种固废的协同组合,制备了符合要求的超细复合矿物掺合料。

1138

1138

0

0

本发明公开了一种两段升温?富氧燃烧法无害化处理煤化工有机高盐废水的方法。其特征在于含有以下工艺步骤:首先将煤化工有机高盐废水置入电炉中进行两段升温,具体升温设置为:第一段升温速率1℃?5℃/min,升温至100?120℃后保温60?120min;第二段升温速率为15℃?35℃/min,升温至1450?1500℃后保温30?90min。待物料充分熔融,向熔池中鼓入氧化性气体进行有机高盐废水中有机物COD的富氧燃烧,烧所释放NOX,SOX和HCl有毒物质的烟气经净化处理后排入大气,电炉中熔融废盐倾倒出后则转变为无毒固废,以实现煤化工有机高盐废水的无害化处置。本发明工艺流程短,操作简单易行,具有较大的工业应用前景。

839

839

0

0

本发明涉及一种油田井下作业包裹油泥废弃防护物无害化处理方法。主要解决了现有油田没有能符合环保要求并实现裹有油泥防渗布固废物达标处理技术的问题。包括以下步骤:(1)、物料的破碎密闭上料系统;(2)、物料的微负压热解析:物料经步骤(1)破碎密闭上料系统送入微负压间接加热旋转热解炉内,根据物料性质,调控旋转热解炉内温度及热解时间;(3)、气液分离及液相回收;(4)、不凝气净化及回用;(5)、烟气处理及排放;(6)、自动高温出渣系统。该油田井下作业包裹油泥废弃防护物无害化处理方法,能够从井下作业包裹油泥废弃防护物中回收燃料油、可燃气,实现井下作业废弃防护物及包裹油泥的无害化处理。

1089

1089

0

0

本发明公开了一种抑制焚烧烟气中产生二恶英的方法及装置。该方法包括控制降温和急冷过程。来自焚烧炉>1100℃烟气通过余热回收方式将烟气温度降至600℃,通过引风机的动力和分布板作用使喷雾流化急冷塔中的惰性载体呈流化状态,同时连续向塔内喷入冷却水,利用流化床传热效率高的特点,使焚烧烟气由600℃在<0.1s内瞬间降温至200℃以下,实现抑制二恶英的再合成。本发明提供的方法和装置具有急冷时间和温度可控、急冷效果好、无废固、废水产生等特点,适用于各类废弃物焚烧烟气的净化,实现二恶英减排。

721

721

0

0

本发明涉及一种钢渣改性及综合利用系统和方法,属于冶金工业固废处理领域,解决了现有钢渣处理工艺“冷却‑破碎‑磁选”无法大量回收其中的铁氧化合物、影响钢渣作为稳定建材技术问题。本发明提供了一种钢渣改性及综合利用系统,包括钢渣改性电炉,改性电炉包括改性电炉主体、电极、第一喷管和第二喷管;第一喷管和第二喷管均为可伸缩结构;第一喷管利用可伸缩结构和压缩气体将还原剂喷入改性电炉中;第二喷管同样利用可伸缩结构向改性电炉中喷入辅料。本发明采用改性电炉对液态钢渣进行提温改性处理,将其中的铁氧化物还原成铁水,回收钢渣中铁成分,并根据需要添加其它辅料对钢渣进行适当调质处理,保证钢渣成分满足后续资源化的需要。

1162

1162

0

0

本发明公开了一种基于臭氧氧化的胶凝材料的制造方法,包括:(1)将烟气与含臭氧的气体混合,从而形成混合烟气;所述混合烟气进入吸收塔,然后与粉状的脱硫脱硝剂反应完成烟气的干法脱硫脱硝,从而形成处理后烟气;(2)将所述处理后烟气进行除尘处理,得到副产品;所述副产品包括第一副产品和第二副产品;(3)将包括第一副产品、氧化镁、粉煤灰和添加剂的原料混合均匀,得到所述胶凝材料;以所述胶凝材料为100重量份计,第一副产品为20~60重量份、氧化镁为16~33重量份、粉煤灰为15~35重量份、且添加剂为1~15重量份。本发明的方法实现了废气和工业固废协同治理。

803

803

0

0

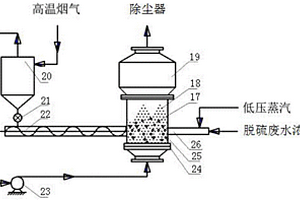

一种利用烟气余热浓缩脱硫废水的浓液干燥系统,包括烟道换热器、蒸发器组、尾气冷凝器、尾气冷凝罐和脱硫废水干燥系统,脱硫废水管路和烟道加热器与蒸发器组连接,经蒸发器组处理后的蒸汽经管路依次进入尾气冷凝器和尾气冷凝罐,经蒸发器组处理后的脱硫废水浓缩液经管路进入脱硫废水干燥系统;其中烟道换热器利用烟气余热加热蒸发器组内的脱硫废水;蒸发器组通过蒸发方式将脱硫废水中杂质分离;尾气冷凝器将蒸发的蒸汽降温冷凝;尾气冷凝罐存储冷凝水并送入成品水箱;脱硫废水干燥系统中脱硫废水浓缩液喷入干燥空间与飞灰混合并形成固态粉体而被收集。本系统工艺过程无固废废水废气产生,烟气余热蒸发的凝结水全部回用,投资费用低,维护成本低。

759

759

0

0

本发明公开了一种可耐受高浓度氨氮的厌氧系统,包括厌氧反应器,用于高氨氮废水厌氧处理,消化有机固废厌氧物质,厌氧反应器内高氨氮的厌氧消化液利用水位差和经过布配水装置流入氨氮吹脱子系统的氨氮吹脱塔内;氨氮吹脱塔,用于将进入其内的厌氧消化液进行氨氮吹脱,设置多级脱氨填料区,氨氮吹脱塔产生的氨气再经硫铵吸收子系统的硫铵吸收塔喷淋硫酸吸收,从而吸收到氨气;硫铵吸收塔,用于将氨氮吹脱塔产生的氨气进行硫酸吸收,硫铵吸收塔包含硫酸吸收填料区、硫铵缓存区和除雾器。本发明通过有效去除厌氧消化液的氨氮,提高厌氧反应器处理效率,降低后续脱氮处理系统的建设投资和运行费用,同时吸收了废水中的氨氮,实现了一定的经济价值。

774

774

0

0

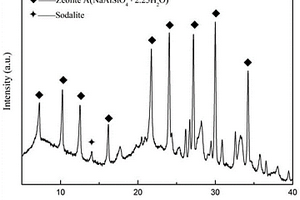

本发明提供了一种硅锰渣制备NaA分子筛的方法,属于固废资源化利用技术领域。本发明采用硅锰渣和粉煤灰作为原料,能够大量消耗硅锰渣,同时粉煤灰的掺入可以降低硅锰渣中不利于NaA分子筛合成的元素的比例,提高了NaA分子筛的合成效率;粉煤灰和铝源可以调整混合料中氧化硅和氧化铝的物质的量之比,通过控制氧化硅和氧化铝的物质的量之比,保证了使用不同批次的硅锰渣制备得到高性能的NaA分子筛;制得的NaA分子筛纯度较高,粒径小,可广泛应用于废水治理过程中。实施例的结果显示,本发明提供的NaA分子筛的结晶度最高能够达到80%以上,且粒径为2~3μm。

836

836

0

0

本发明涉及一种对高炉煤气同时脱硫脱氯的方法,使用的装置包括脱硫吸附剂喷吹装置和脱氯剂喷吹装置,通过对装置进行具体设置以及将脱硫脱氯点位布置在高炉重力除尘器的入口下降管处且通过喷入超细粉脱硫脱氯剂,充分利用该点位温度、压力等工况条件,形成适用于高炉煤气源头治理的同时脱硫脱氯工艺,通过对各个步骤进行具体限定,解决了目前高炉煤气精脱硫所面临的寿命、效率、压降、废水等问题,在保证脱硫率的前提下,降低了水资源的使用量,同时降低了固废量,解决了空速低、占地面积大的问题,真正做到了高炉煤气源头治理。

898

898

0

0

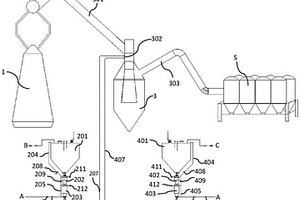

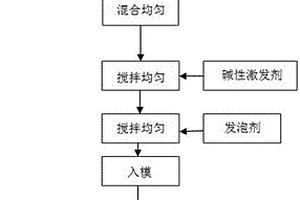

本发明公开了一种含二氧化硅气凝胶常温养护发泡保温板及其制备方法,它涉及轻质保温材料技术领域。其制备步骤为:将粉煤灰、矿渣、二氧化硅气凝胶、纤维和稳泡剂混合搅拌均匀形成混合料A,搅拌时间为1‑7min,然后将碱性激发剂倒入混合料A,搅拌均匀形成混合料B,搅拌时间为3‑8min,最后把发泡剂倒入混合料B,搅拌10‑30s,倒入模具,进行常温养护,所述养护温度为18‑35℃、养护湿度为70‑95%,所述养护时间为2‑24h,之后脱模、切割、包装。本发明具备不同尺寸孔结构,容重小,强度高,优异的防火性、保温性、耐久性,利用固废,节能减排,绿色环保,利于大面积推广应用。

766

766

0

0

本发明公开了一种提高钢渣铁组分回收率的方法,在熔融状态下的钢渣中混入预设比例的改质剂,即在熔融的钢渣排放的过程中,将改质剂加入钢渣中,直接利用钢渣显热熔化改质剂,通过熔态改质方法改变钢渣碱度,改质剂掺量小于等于钢渣质量的25%。通过加入含有氧化硅、和/或含有氧化铁的改质剂对钢渣进行组分重组,增加磁铁矿、铁尖晶石含量,从而提高铁组分的回收率。本发明有效地利用了熔融钢渣的显热,可实现改质过程无需补热;加入钢渣的改质剂均为廉价原料,还可以是尾矿、尘泥等固废,实现资源的优化和协同利用;同时,通过加入含氧化硅、和/或含氧化铁的改质剂并经过组分重组后增加磁铁矿、铁尖晶石含量来实现钢渣铁组分回收率的提高。

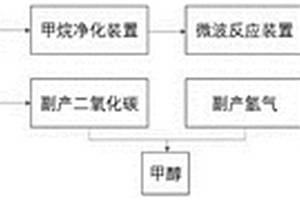

本发明属于生物质处理技术领域,具体涉及一种基于多步耦合微波反应生物质转化制备乙烯联产甲醇工艺,通过将厌氧发酵、微波反应和催化选择性加氢过程有机的耦合起来,实现了将园林废弃物、农作物秸秆等生物质直接转化成大宗工业产品乙烯,并且联产甲醇。上述过程不但可以有效的将固废资源化问题,还可以生产出大宗化学品,提升了园林废弃物、农作物秸秆等生物质的价值。

1119

1119

0

0

本发明为一种透水砖及其制备方法,透水砖的成分及重量份数比为:集料:1350~1400,水泥:399~445,硅灰:25~29,减水剂:3~4,水:105~135;集料由生活垃圾经焚烧或气化后产生的无机底渣和包含石子、碎砖块的建筑垃圾两部分组成。将集料中的无机低渣和建筑垃圾混合后粉碎至粒径为5mm~9.5mm的骨料;先用一部分水洗涮集料并将集料湿润,润湿的集料投入搅拌机搅拌,再将剩余的水、水泥、硅灰和减水剂投入搅拌机内搅拌,出料后成型,养护得透水砖。本发明利用建筑垃圾制备出可用于城市道路铺装的透水砖,不仅解决困扰我国的固废处理难题,而且可以以废治废,实现了资源化利用。

866

866

0

0

本发明公开一种石油降解菌群的固定化方法,属于微生物固定领域。具体的,包括以下步骤:(1)石油降解菌群液体发酵;(2)石油降解菌群在硅藻土/活性炭复合载体上的固定化。本发明所提出的石油降解菌群固定化方法具有成本低,利于大规模应用和除油效率高的优点,固定化的降解菌群协同作用强、降解能力大,适用于各类含油固废物的生物降解。

875

875

0

0

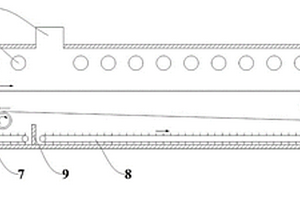

本发明实施例提供了一种自洁式静态回转热解装置,包括进料口、加热管、链板、主动轮、从动轮、清焦轮、刮板排焦机、刮板排油机、隔板、排焦口、热解气出口和焦油出口。装置运行时,物料从进料口落入链板左侧,链板带着物料从左至右移动,在运动过程中,链板上方的加热管不断对物料进行加热,使其有机组分受热分解,产生的热解气从热解气出口排出,产生的粘壁焦块不断被与链板下侧外壁相抵的清焦轮清理,落入清焦轮下方的刮板排焦机并被输送至排焦口排出,产生的焦油在重力作用下落入链板下方的刮板排油机并被输送至焦油出口排出。本装置结构设计简洁紧凑,清理维护简单,自动化程度高,清焦效果高,是一种高效稳定的易结焦有机固废热解装置。

813

813

0

0

本发明公开了一种不同浓度油泥资源化处理系统及处理工艺,具体涉及油泥固废处理领域。所述系统包括磁场蒸发炉、微波热解塔、分储罐,二燃室、余热锅炉、急冷塔、碱洗塔、水洗塔、烟囱。所述工艺包括油泥进入磁场蒸发炉中在磁线圈与热蒸汽作用下将油泥水分及小分子物质蒸发,在多级微波热解塔,进行油泥组分的热解,热解油与焦炭分类回收外运、热解气体进入二燃室燃烧,余热锅炉中热量转换为热蒸汽、剩余烟气进急冷塔降温,利用碱洗、水洗去除烟气中的酸性物质与杂质,烟囱排放。本发明工艺,分步对油泥中的水分、有机物质、热解气进行处理与资源化利用,将焦炭回收利用为微波热解的吸波物质,达到资源化与减量化的目的,有效保证油泥处理效果。

1162

1162

0

0

本发明公开了一种含有四氯化钛的废酸渣的水解处理设备及其处理方法:该设备包括一级水解系统、二级水解系统、水解上清液收集系统废酸渣收集系统、压滤系统、水解上清液收集装置、清水进水管及废酸渣进料装置;该处理方法在常温状态下经过一级水解和二级水解反应,将废酸渣中的四氯化钛几乎完全水解成氢氧化钛水溶液,节约了只用一级水解时间,提高了回收率,同时未引入任何多余的成分;经水解反应,所产生的污泥量很少,大大减少了固废量;废酸渣水解为进一步资源化处理废酸渣奠定了基础。

931

931

0

0

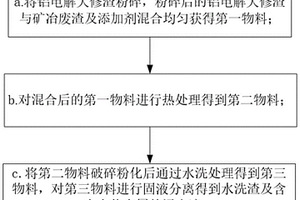

本发明涉及环保固废处理技术领域,具体提供一种铝电解大修渣与矿冶废渣协同资源化的方法,包括:将铝电解大修渣粉碎,粉碎后的铝电解大修渣与矿冶废渣及添加剂混合均匀获得第一物料;对混合后的第一物料进行热处理得到第二物料;将第二物料破碎粉化后采用水洗处理得到水洗渣及含有有价金属的浸出液。根据本发明的方案,热处理工艺段铝电解大修渣中氰及氟被分解或与矿渣及固化剂反应矿化,大修渣中的氰、氟有害物质被有效治理,大修渣及矿冶废渣中的有价金属得到有效回收。

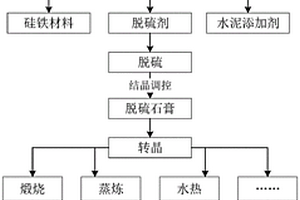

本发明公开了一种采用电石渣制备脱硫剂、高效脱硫及脱硫石膏利用的方法,所述方法包括以下步骤:1)电石渣制备脱硫剂过程:将电石渣采用重力场分离得到细颗粒脱硫剂和杂质颗粒,脱除的杂质颗粒用于制备硅铁产品及水泥添加剂;2)湿法脱硫过程:将细颗粒脱硫剂加水打浆制备脱硫剂浆液,含硫烟气与脱硫剂浆液接触反应,得到脱硫石膏原料;3)脱硫石膏原料利用过程:将脱硫石膏原料脱水转晶深度加工,得到石膏制品。本发明通过不同种类电石渣的重力场强化分级分离,开发了电石渣的资源化、高效脱硫和电石渣基脱硫石膏的高值化利用成套化技术,工艺简单、流程短,无二次固废排放。

848

848

0

0

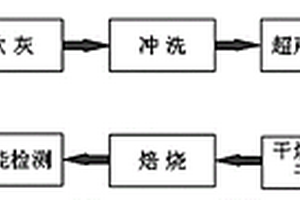

本发明公开了一种修复废脱硝催化剂机械性能的再生液及再生方法,该方法是将废弃脱硝催化剂经吹灰、清洗等预处理后,浸泡到制备好的再生液中,利用超声或鼓泡方式扰动溶液,并控制溶液温度,浸泡后的催化剂先后在空气中和鼓风式干燥箱中干燥,随后将催化剂放入马弗炉内焙烧,焙烧后关闭马弗炉降温至室温后,取出催化剂。本发明将无机胶黏剂灌注入催化剂微裂纹中,经高温固化,填补了催化剂结构缺陷,强化了催化剂机械性能,延长了脱硝催化剂的使用寿命。本发明有效延长催化剂的机械寿命和再生催化剂的循环利用次数,不但可以大幅度减小催化剂的使用成本,而且能缩减脱硝催化剂废弃物的排放量,减少这种固废的环境危害。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日