全部

1174

1174

0

0

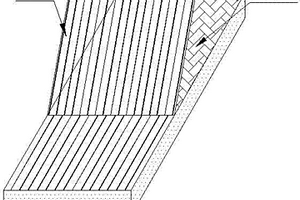

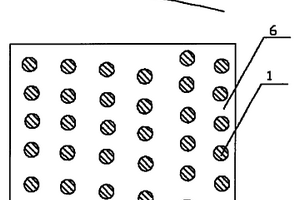

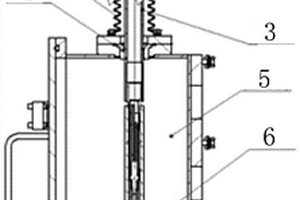

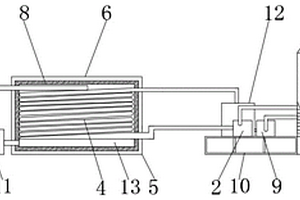

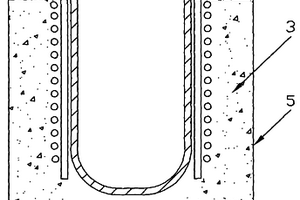

本发明公开一种铝—钢复合材料的爆炸焊接方法,复层铝板(4)通过支撑物(5)置于基层钢板(6)之上,在复层铝板表面铺垫缓冲保护层,炸药(2)布放在缓冲保护层(3)表面,采用台阶式梯度布药方式,使单位面积装药量从复层铝板面中心开始向两端呈梯度依次降低,通过爆炸焊接获得大面积铝—钢复合材料;从复层铝板面中心开始向两端呈梯度依次降低单位面积装药量;基板的材质为碳素钢或低合金钢,复板的材质为纯铝或铝合金MG含量≤0.1%。本发明的爆炸焊接方法,复合界面结合强度高,且均匀一致,界面无过度熔化和分层以及不复合现象,一次爆炸焊接既可制作厚复层的铝—钢复合材料,方便生产,提高效率。

1166

1166

0

0

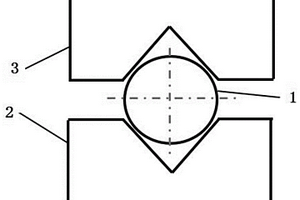

本发明涉及一种铜基复合材料的塑性成形方法及铜基复合材料板带材的生产方法,属于金属制品的塑性加工领域。该铜基复合材料的塑性成形方法包括以下步骤:将圆棒形铜基复合材料在温度为900‑1000℃下先挤压成方棒料,然后将方棒料轧制或锻造成板带材。将圆棒形铜基复合材料直接进行塑性成形(锻造或轧制)时,材料受力由点变化到面,容易发生受力不均的现象,由此导致材料内部应力场和应变场分布不均匀,容易出现裂纹。本发明提供的铜基复合材料的塑性成形方法,将圆棒形铜基复合材料挤压成方棒料,方棒料在塑性变形时材料内部的应力场和应变场分布相对均匀,制品不易开裂,可有效解决圆棒形铜基复合材料难以进行塑性变形的问题。

877

877

0

0

本发明介绍了一种控制复合材料表面粗糙度的复合材料成型方法,对于真空辅助成型、真空袋压成型、热压罐成型、RTM成型,在增强材料铺层结束以后,在表面添加一层具有设定粗糙度的织物,然后再进行树脂浸润或渗透,固化后将这层添加的织物脱离复合材料表面,从而使复合材料表面具备相应的粗糙度;对于采用手糊成型、缠绕成型的复合材料,在树脂凝胶之前,在增强材料表面添加脱模布,并压实,使脱模布与复合材料紧密贴合,固化结束后,除去脱模布,然后再进行相应的表面涂装。本发明可控制复合材料的表面粗糙度,达到免打磨或减少打磨工作量的目的,减少表面打磨产生的粉尘,降低劳动强度,提高生产效率和表面粗糙度均匀程度。

本发明涉及一种金属复合材料的制造方法。提出的Hastelloy B-3-钢金属复合材料的制造方法是将基层钢板和过渡层不锈钢板通过爆炸焊接复合一体获得过渡层-钢复合材料,再将获得的过渡层-钢复合材料和Hastelloy B-3通过爆炸焊接复合一体获得Hastelloy B-3-钢金属复合材料。通过本发明方法制造的Hastelloy B-3-钢金属复合材料具有良好的复合质量。

本发明提出的外加颗粒增强大断面高体积分数Fe-C复合材料的制备方法,将加热熔化的Fe-C基体合金与预热的增强颗粒同时加入绕水平轴高速旋转的金属铸型中,高温Fe-C基体合金液与预热的增强颗粒在离心场中混合后形成环形混合体,利用增强颗粒与Fe-C合金液之间的密度差,使增强颗粒沿环形径向向外或向内迁移,形成增强颗粒/Fe-C复合材料的外层或内层和Fe-C合金基体的复合结构部件。本发明具有以下优点:复合材料层的厚度可以根据使用要求任意控制;复合材料层中增强颗粒分布均匀,体积分数可根据性能要求控制在50-85vol%;基体合金及其组织可以设计;复合材料工作层利用率高,基体合金可再循环利用;生产工艺简单,制备成本低。

939

939

0

0

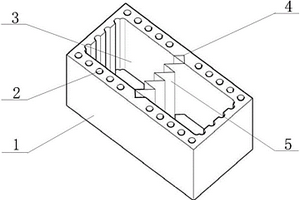

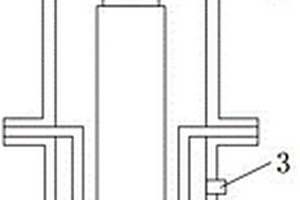

本发明公开了一种节能建筑用新风砖及工艺,属建筑材料领域。新风系统,已是保障现代生活质量的重要设备,现代空调及暖气所维持的室内温度与室外温度的温差是新风系统耗能的主要原因,带有换热功能的空调及新风系统虽然回收了部分能量,但回收效率非常有限。本发明采用一种节能建筑用新风砖及工艺,由传统烧砖工艺或水泥砖工艺制造,制成中部空心通透的新风砖,中部设隔板槽,在砌墙时插装热交换用不锈钢板材冲压或铝合金型材切割成的波浪形金属隔板,形成中部可通过金属隔板隔离并可热量交换的左右两空气通道,该发明适用于现代框架式结构建筑,砌墙时使用传统水泥灰浆的砌墙工艺形成新风墙,并通过多种施工工艺,形成高度节能的新风结构建筑即新风系统。

827

827

0

0

本发明提供了一种热固性可瓷化酚醛复合材料及其制备工艺,包括树脂体系和增强材料,所述树脂体系按重量份计算包括以下成分:酚醛树脂100份、可瓷化填料10~30份、可瓷化物质15~60份、固化剂3~10份、促进剂3~10份;增强材料按重量份计算为150~450份。通过添加可瓷化填料,使得所得产品在低温烧蚀环境中时,可瓷化物质和可瓷化填料均以填料形式均匀分散在酚醛树脂复合材料中,有效补强酚醛复合材料的密实性,保证产品正常使用强度;当烧蚀温度超过600℃时,可瓷化填料首先熔融,产品内部分散的可瓷化物质被液态的可瓷化填料带出,聚集在产品外表面形成陶瓷状态,阻止烧蚀,实现低温短时的陶瓷化,与现有技术相比,将酚醛树脂使用环境从传统的600℃提高到1000℃以上。

946

946

0

0

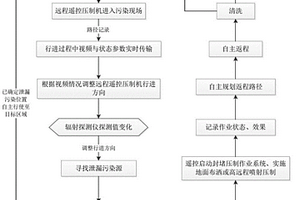

本申请公开一种适用于重度辐射污染区应急消控的作业方法,该方法包括:控制遥控压制机进入污染现场;通过检测记录行进路径的辐射值变化趋势,判断污染源方向,确定污染源;确定污染种类,其中,污染种类包括近地表面大面积污染源污染、球面罐体污染源污染、高大建筑物表面和高低空大面积污染;基于污染源种类对近地表面大面积污染源污染进行地面布洒压制,对球面罐体污染源污染、高大建筑物表面或高低空大面积污染进行高远程喷射封堵压制或雾化喷洒压制。整个过程中,工作人员可以在远程控制站或在远程通过手持遥控终端对消控作业进行控制,以及通过遥控压制机录制的信息现场环境和作业状态,完成消控工作的同时保障工作人员人身安全。

807

807

0

0

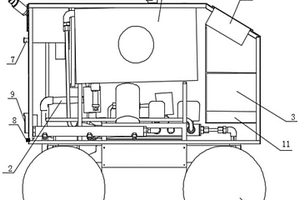

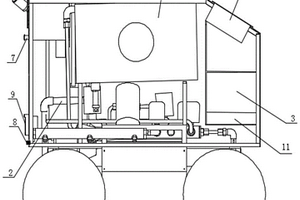

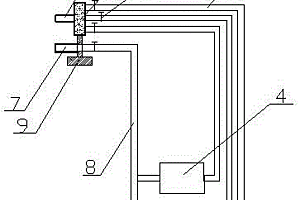

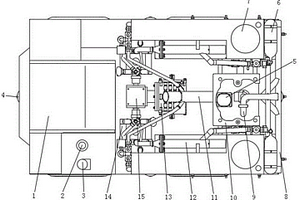

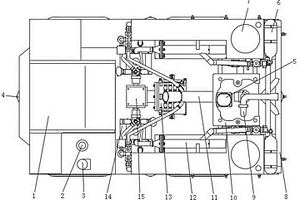

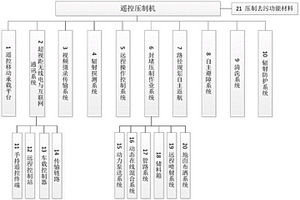

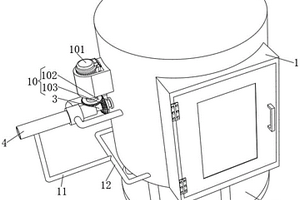

本发明公开了一种遥控压制机,主要包括自行平台(1)和与自行平台(1)无线通讯的手持遥控终端(10),安设于自行平台(1)结构体上的压制作业系统(2)、储料箱(5)、通信系统(6)、用于环境识别与探测的摄像头(7)和防碰撞雷达(8)、照明系统(9)均与同样安置在自行平台(1)上的控制系统(3)电气连接;控制系统(3)与手持遥控终端(10)无线通讯连接;还包括机载操作面板(4),所述机载操作面板(4)位于自行平台(1)的右后、控制系统(3)上面;前述所有系统除手持遥控终端(10)外均与供电系统(11)电连;采用本发明的一种遥控压制机,具有结构简单、易于操作、压制作业效果好等优点。

1140

1140

0

0

本发明公开了一种基于立、反面上放射性沾染消控的自碎共聚膜方法,包括以下几个步骤:1、使用本发明的自碎共聚膜消控剂;2、使用一种遥控压制机,将自碎共聚膜消控剂喷射布洒在立面或反平面上的放射性沾染物上;3、与放射性颗粒间通过润湿、吸附、包埋、胶粘、共聚成长等作用形成致密性好、连续的自碎共聚去污膜;4、经过2‑4小时后,自碎共聚膜自动碎裂成具有一定粒径和质量的碎块从墙壁或顶棚介质表面脱落;5、使用一种摇控去污机,回收收集封存装袋,并从房间类空间转移至放射性废物储存地。采用本发明的自碎共聚膜方法,具有清除率高、固化时间短、自碎后易脱落、易于回收、不易漂浮、作业温度宽等优点。

1540

1540

0

0

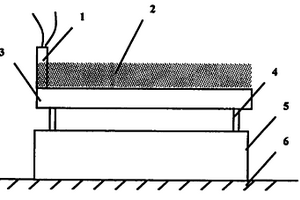

本发明涉及填丝注射一体成型三层复合板材及其制备方法,可有效解决成本低,生产效率高,质量好,耐磨性强,使用寿命长的复合板材的生产问题,方法是,首先安装填丝注射一体成型三层复合板材加工设备;清除基体表面的油污、铁锈和氧化皮,然后安装在加工设备的工作台上,调节加等离子炬与基体之间的距离,启动加工设备的离子电源、氩气通道、冷水机、送丝机、控制器;开启等离子填丝注射熔覆装置,使等离子填丝注射熔覆装置的等离子炬、送丝机、送粉器前后、左右同时同步移动,实现合金层和复合注射层的一体成型,制成填丝注射一体成型三层复合板材。本发明工作效率高、成本低,制备的三层复合板材表面平整无焊道,通过填丝注射工艺,性价比高。

777

777

0

0

本实用新型涉及水性功能材料检测用取样器领域,尤其是涉及一种高分子材料检测实验用取样结构,包括,取样进口、分流器、进液管、存储腔合件、贴合密封部I、贴合密封部II、出液口、出液管及连接架,所述的分流器安装在连接架的上部部位并与连接架固定相连,所述的取样进口安装在分流器的一侧部上并与分流器相连通,所述的进液管的一端安装在分流器上并与分流器相连通,取样后的水性功能高分子材料存储在存储腔合件中的样品储存腔本体内,取样完成后,操作人员可将样品储存腔本体由取样装置中卸下并拿至实验室进行检测即可,操作过程非常简单方便。

958

958

0

0

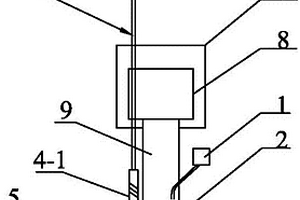

本实用新型涉及等离子填丝注射熔覆装置,可有效解决等离子熔覆装置结构复杂,送粉易造成喷嘴结渣,设备连续工作能力差,生产效率低的问题,其解决的技术方案是,包括送粉器、送丝机和等离子炬,等离子炬经后侧向上的注射通道与送粉器相连通,等离子炬经左侧或右侧向上的送丝通道与送丝机相连通,等离子炬经垂直向上的升降杆与驱动电机相连,驱动电机装在滑块上,注射通道下端装有喷头,等离子炬下部的喷口朝向送丝通道、喷头的出口,构成填丝注射熔覆结构。本实用新型结构简单,拆装方便,填丝注射精度高,可有效解决一体成型工艺制备三层复合板材过程中焊丝输送和功能材料注射问题。

692

692

0

0

本实用新型提供了一种远程遥控消控作业系统,涉及核安全防护技术领域,以解决现有技术中存在的核事故应急状况下高危高毒高辐射区消控作业人员安全防护不足的技术问题。该系统包括自行平台和远程终端,自行平台包括控制系统、平台结构体、环境识别与探测系统、消控作业系统,控制系统与远程终端无线通讯,消控作业系统包括供料系统、与供料系统分别连通的远程喷射系统和地面布洒系统,供料系统内消控功能材料通过地面布洒系统或远程喷射系统喷出。本系统可直接远程操控自行平台参与辐射区内消控作业,提高消控作业人员的安全。

724

724

0

0

本发明涉及一种多元低铍铜合金及其制备方法,属于金属功能材料技术领域。本发明的多元低铍铜合金,由以下重量百分含量的组分组成:Be 0.2%‑0.6%,Co 0.2%‑1.5%,Zr 0.1%‑0.5%,余量为Cu和不可避免的杂质。本发明的多元低铍铜合金,在最大限度降低铍元素含量的同时,通过添加钴、锆等合金元素,并控制各元素的用量,在保证具有高导电性的同时具有高的抗拉强度,满足了高效连续铸轧辊、高端接插件等领域的产品需求。

1000

1000

0

0

本发明公开了一种可控成分结构具有三维排列磨粒的研磨和切割工具的制造方法,包括如下步骤:把粉末与粘结剂混和制成混合料;将混合料制成薄层,组成重要切割层的薄层植入磨粒;在切割层的薄层内植入磨料颗粒:薄层硬化后,将多个薄层按设计要求叠和,加压,制成大压胚;分切成小压胚,烧结,制成研磨和切割工具;或先预烧结,再分切并进一步处理,然后最终烧结成研磨和切割工具。本发明可以使用超细粉末,也能够实现让贵重粉末聚集在磨料颗粒周围。本发明的磨粒的排列方式,在切割过程中更有效,能节约贵重材料,有效发挥贵重材料和功能材料的作用。

882

882

0

0

本发明提供了一种远程遥控消控作业系统及远程遥控消控作业方法,涉及核安全防护技术领域,以解决现有技术中存在的核事故应急状况下辐射区消控作业人员安全防护不足的技术问题。该系统包括自行平台、操控自行平台的远程终端,自行平台包括平台结构体、环境识别与探测系统、消控作业系统和控制系统,消控作业系统包括供料系统、与供料系统分别连通的远程喷射系统和地面布洒系统,供料系统内消控功能材料通过地面布洒系统或远程喷射系统喷出。本系统可直接远程操控自行平台参与辐射区内消控作业,提高作业人员安全。

943

943

0

0

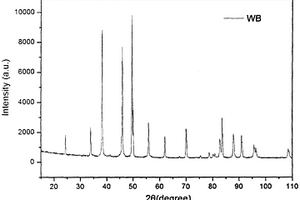

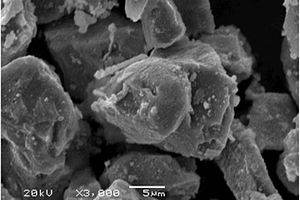

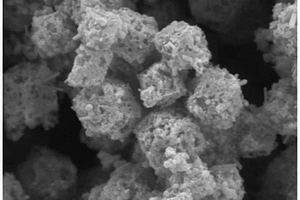

一种硼化钨的制备方法及应用,材料技术领域,本发明通过高温高压的合成方式,实现了目标材料物相组成的合成可控,大大缩短了合成工艺路线,实现了高效节能的目标,合成的硼化钨粉末粒度均匀,晶粒结晶完整,与常规方法合成的硼化钨材料相比性能有了明显提升,使生产出的硼化钨材料具有更广泛的用途和更强的市场竞争力,本发明合成的硼化钨粉末具有纯度高、成本低、粒度均匀等优点,因此,采用本发明合成的粉末可用于耐磨钢、涂层材料、硬质合金、靶材、坩埚及功能材料等领域。

1179

1179

0

0

本申请公开一种适用于重度辐射污染区应急消控的遥控压制机,通过遥控移动承载平台承载视频摄录传输系统、辐射探测系统和封堵压制作业系统以及压制去污功能材料,自动或远程遥控进入辐射污染区域,通过视频摄录传输系统和辐射探测系统,自动行进寻找污染源,找到污染源后基于污染种类,通过封堵压制作业系统将压制功能材料进行喷射或布洒,完成污染区进行压制,在完成压制后,通过路径规划自主返航系统自动返航,而且整个过程中,拍摄和监测到的环境数据和辐射数据可通过超视距无线电与互联网通讯系统传输至手持遥控终端或远程控制站,供相关工作人员在远程了解现场情况以及基于现场情况通过远程操作控制系统进行手动控制,保障工作人员人身安全。

964

964

0

0

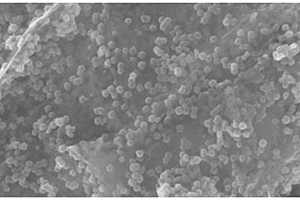

本发明涉及一种在TiB2颗粒表面镀铜的方法,属于功能材料技术领域。本发明的在TiB2颗粒表面镀铜的方法,包括以下步骤:将粗化处理、敏化处理过的TiB2颗粒分散在乙醇中,加入活化液进行活化,然后固液分离,再将固相洗涤至洗涤液呈中性,再将洗涤后的固相分散在乙醇中并加入镀铜液进行镀铜;所述活化液是在硝酸银溶液中加氨水至体系呈透明状时得到的溶液。本发明的在TiB2颗粒表面镀铜的方法,通过氧化还原反应在颗粒表面预先沉积一层基体金属,能够显著提高TiB2颗粒与金属间界面的润湿性,实现TiB2颗粒表面均匀镀铜,镀铜后的TiB2颗粒可广泛用于金属基复合材料及陶瓷材料的制备中。

924

924

0

0

本发明提供一种防污凝胶粒子及其制备方法,所述防污凝胶粒子包含如下按重量份计的组分:丙烯酰胺类单体10~20份;丙烯酸基类单体10~20份;石墨烯功能材料3~5份;交联剂0.1~0.5份;引发剂0.2~0.7份;催化剂0.1~0.5份;去离子水50~70份;石墨烯功能材料包括氧化石墨烯、稀土铈溶液和异噻唑啉酮类防污剂;在氧化石墨烯的表面接枝丙烯酸双键结构。本发明所述的防污凝胶粒子,氧化石墨烯、稀土铈溶液、异噻唑啉酮类防污剂与水凝胶发生协同作用,实现三重防污机制,提高了防污抗菌的效率;氧化石墨烯具有缓释特性,可有效控制防污剂渗出,能够达到持久防污效果;提高防污凝胶粒子的力学性能。

824

824

0

0

本发明涉及一种核辐射固化压制去污功能材料,由80‑89质量份纳米无机填料改性的成膜乳液和11‑20质量份的核辐射固化填料混合搅拌均匀制备而成。成膜乳液为环氧树脂、不饱和聚酯树脂、酚醛树脂、硅橡胶树脂中的一种或几种混合,核辐射固化填料为2‑羟基‑2‑甲基苯丙酮、1‑羟环己基苯酮、苯丙酮和对二甲氨基苯甲酸异辛酯中的一种或几种。本发明利用核辐射固化填料吸收介质表面核废物中的射线能量,促使成膜乳液在核污染废料释放的高能射线的照射下吸收射线能量为成膜乳液提供固化能量,从而加快固化反应,缩短表干时间、成膜时间及可剥离时间等,同时减弱射线穿透膜层的动能,减少其危害范围。

1058

1058

0

0

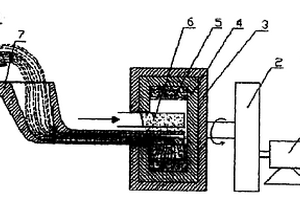

本实用新型公开了用于半导体功能材料表面缺陷调控的等离子体反应装置,包括密封箱,所述密封箱的底部设置有底座,所述密封箱内腔的顶部和底部通过支撑杆分别设置有上部极板和下部极板,所述密封箱内腔的左侧转动连接有空心管,所述空心管的一端贯穿密封箱并转动连接有进气管,所述密封箱内设置有与空心管配合使用的辅助机构,所述密封箱的右侧连通有总管,所述总管的右侧连通有弯管,本实用新型利用辅助机构可使气体更快的充满密封箱的内部空间,同时转动的第一连通架,可进一步搅动气流,进一步加快了反应气体的流动速度,提高了气体的等离子反应效果,从而提高了对半导体功能材料表面缺陷的调控效果。

本发明涉及一种少层二硫化钨锚定在钴氮掺杂的碳基多面体表面的电催化双功能材料及其制备方法,分别称取含钴硝酸盐水合物与2‑甲基咪唑加入甲醇中配制成溶液,将后者溶液倒入前者溶液中,随后加入钨源,在室温下搅拌反应后,将所得产物离心,用甲醇对下层沉淀进行离心洗涤,在50~70℃下干燥,将所得WS42‑‑ZIF‑67在惰性气氛下进行两段不同温度的煅烧;自然冷却后得到少层WS2纳米片锚定在钴氮掺杂的碳基多面体表面的电催化双功能材料。本发明制备过程简单高效,对设备要求低,所制备的电催化双功能材料比表面积高,具有特有的孔隙结构和优异的电催化性能,用于电催化析氧和析氢反应,可以代替Pt、RuO2等贵金属催化剂。

887

887

0

0

本实用新型公开了一种真空熔炼炉的测温密封结构,包括真空炉、热电偶、测温杆、导向套、波纹管、O型密封圈和驱动机构,在真空炉的侧壁上开设有测温孔,所述热电偶安装在测温杆的一端部,热电偶穿过测温孔伸入真空炉内,测温杆的另一端连接有驱动机构,在测温孔处设置有导向套,所述测温杆穿设于导向套内,在测温杆上套设有波纹管,波纹管的两端部均设置有法兰盘,波纹管一端的法兰盘与导向套的上端面连接,波纹管另一端的法兰盘与驱动机构连接。

1010

1010

0

0

本实用新型公开了一种钛锭生产用真空自耗电弧炉内冷却机构,包括炉体,其特征在于,所述炉体的内部设置有内冷管;所述炉体的外侧设置有机架;所述炉体的外侧设置有进水泵,进水泵通过螺栓螺母固定在机架上,进水泵的出水口和内冷管的进水口连接;进水泵的一侧设置有出水泵,出水泵通过螺栓螺母固定在机架上;本钛锭生产用真空自耗电弧炉内冷机构,通过设置地外冷管和散热回收装置,不仅实现了对冷却管道地延长,延长了散热范围和散热时间,而且配合使用散热回收装置,实现了对热量地回收利用;同时通过设置的进水泵和出水泵,提高了对水流地输送速度,从而加速了热量排出地速度,提高了冷却效果。

970

970

0

0

本实用新型公开了一种用于真空电弧炉的充气保护结构,包括炉体,炉体的中心位置设有可沿炉体轴线方向上下移动的电极杆,电极杆的上方侧面位置开设有一连通电极杆空腔的通孔,通孔处安装有带有阀门的气管,电极杆的下端面侧部位置开设有一出气孔,出气孔将电极杆内的空腔与炉体内腔相互连通,本实用新型设计结构合理、使用方便,在电极杆上端开孔与电极杆内部空腔连通,能够在充入保护气体时,气体可以直接从电极杆的头部迅速到达坩埚内,工作效率高,达到快速有效保护的目的。

1085

1085

0

0

本实用新型公开了一种超高温加热炉,其包括变压器、控制器、炉体、感应器、保温绝缘材料以及炉膛、红外测温仪、循环水冷却装置,保温绝缘材料设置在炉体内,红外测温仪设置在炉体的一侧,变压器、控制器和感应器通过循环水冷却。所述的炉膛为二硼化锆复合陶瓷材料炉膛,感应器位于在炉膛的外围,感应器与炉膛之间设置保温绝缘材料。本实用新型主要是通过感应加热原理,当交流电源输入感应线圈时,在感应器中就形成了交变电磁场。交变磁场的磁通穿过由ZrB2复合陶瓷材料作成的炉膛时,就会产生涡流,ZrB2复合陶瓷材料作成的炉膛就会产生很大的热量,炉膛就会发热。在炉膛内形成一个高温环境,用于在氧化气氛下、真空气氛下烧结。

931

931

0

0

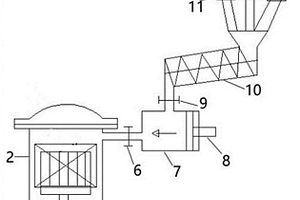

本发明提供一种自动加料系统以及真空感应熔炼炉,其中,自动加料系统包括加料仓、混料仓以及多个储料斗,其中,加料仓的出料口通过第一真空密封管道连接至炉体,加料仓的内部具有液压加料杆,加料仓的进料口通过第二真空密封管道连接至混料仓的出料口,且混料仓的进料口通过多根第三真空密封管道分别与多个储料斗相连通,并且所述的第一真空密封管道、第二真空密封管道以及多根第三真空密封管道上分别设置有第一、第二以及第三电磁真空阀,本发明能够实现自动称重、自动配料、机械混合以及自动加料以进行生产,提高了生产效率,降低了工人劳动强度,降低了安全隐患,降低了生产成本,给生产带来了极大的便利性,为企业带来了良好的经济效益。

中冶有色为您提供最新的河南洛阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日