全部

1041

1041

0

0

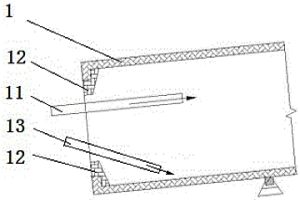

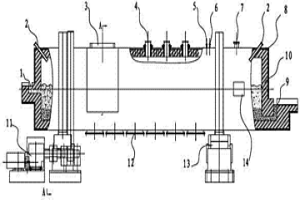

本发明是一种通过回转窑提高含锌危险废物利用率的方法和装置,涉及一种利用回转窑装置处置含锌危险废物回收锌的提取方法,属于冶金生产技术领域,包括依次连接的回转窑、一次沉降室、收尘装置,其中收尘装置为依次连接的表冷二次沉降室和布袋收集室,回转窑窑头设置一次风管,通过在回转窑的窑头出渣口设置增厚层减缓窑头物料温度的降低,以及在回转窑窑头设置二次风管吹散料层,防堆积和防局部高温,使得锌的回收率质量百分比提升为92%至94%,炉渣含锌质量百分比降低为0.8%至1.2%,炉渣含固定碳质量百分比小于等于15%,提高了含锌危险废物的利用率。

1083

1083

0

0

一种用氯化钠生产盐酸的方法,将氯化钠与硫酸在饱和的钠盐溶液中混合,使其中的氯化钠转化成硫酸钠盐和氯化氢(HCl)气体,升温搅拌促使HCl气体挥发,挥发出来的HCl气体用水或水溶液吸收得盐酸或含盐酸的溶液,反应结束后过滤,所得滤液继续用作氯化钠与硫酸的混合介质,滤饼用硫酸钠盐饱和溶液精制得硫酸钠盐的合格产品,精制后液返回用作氯化钠与硫酸的混合介质,整个工艺过程无废水、废渣和废气产生。本发明与含氯化物废液治理回收氯化钠的工艺结合,可实现氯元素在生产系统内的循环利用,具有清洁环保,经济高效等优点,特别适合于以盐酸为原料的冶金及化工企业氯化物废液资源化治理的工业应用。

851

851

0

0

本发明公开了超低晶种量的铝酸钠溶液分解制备粗粒氢氧化铝的方法,属于冶金技术领域,其包括以下步骤:1)成核‑附聚:将低苛性比铝酸钠溶液与晶种混合均匀,在第一分解温度下搅拌分解;2)再附聚‑长大:将步骤1)所获得浆液进行降温,在第二分解温度下继续搅拌分解,直至分解结束。通过以上步骤可以制备粗粒氢氧化铝产品。本发明晶种用量少,降低生产成本,提高设备产能;同时,工艺简单,易于实现工业生产;氢氧化铝产品粒度较粗,平均粒径d50为50~80μm。

1060

1060

0

0

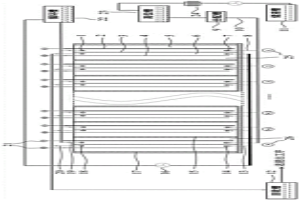

本发明属于湿法冶金电沉积技术领域,本发明提供了一种采用并联式隔膜电沉积模组制备金属铋的方法,甲基磺酸体系电积液由储液槽经换热器泵至高位槽中,再由高位槽流入分配槽经料液支管、阴极室供液管输送至隔膜电沉积模组的阴极室;阴极室的料液经阴极室溢流口通过阴极室排液管流至循环槽,再通过循环泵经阳极室供液管输送至隔膜电沉积模组的阳极室;阳极室的料液经阳极室溢流口流至回收槽。本发明的方法通过阴离子隔膜设置和电积液流动方式控制可避免电沉积过程中亚铁离子在阴、阳极之间来回迁移,导致电流效率大幅降低,阳极室甲基磺酸铁‑甲基磺酸溶液可返回含铋物料湿法浸出工序作为浸出剂循环利用。

805

805

0

0

本发明公开了稀土元素钪改性的镍基高温合金及其制备方法,属于金属材料技术领域。镍基高温合金,以质量百分比计,包括以下组分:Cr:15.0~16.0%;Co:15.0~18.5%;Mo:3.0~5.0%;W:0~1.25%;Ta:0~2.0%;Nb:0~1.1%;Al:2.5~3.0%;Ti:3.6~5.0%;Hf:0~0.5%;C:0.025~0.027%;B:0.015~0.018%;Zr:0.03~0.06%;稀土元素Sc:0.02~1%,余量为Ni;或以其他难加工镍基高温合金为基体,向基体中加入0.02‑1wt%的稀土元素钪,所述其他难加工镍基高温合金选自René 108、IN713、René 88DT中的一种为基体,向基体中加入0.02‑1wt%的稀土元素钪。本申请通过在粉末高温合金中引入稀土元素钪,探究稀土元素钪在粉末高温合金中的改性机理,并采用合适的粉末冶金成型工艺,优化合金的显微组织,进而提升合金的力学性能。

768

768

0

0

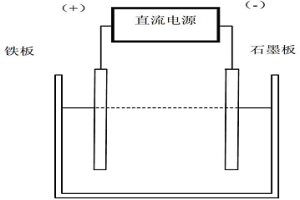

本发明一种在微电流作用下置换沉积海绵铋粉的方法,属于湿法冶金技术领域。本发明将与电源正极相连的铁板和与电源负极相连的石墨板浸入含铋料液中,通直流电进行置换反应,得到海绵铋粉。本发明置换所得海绵铋粉与传统铁粉置换所得铋粉相比,其品位高,杂质少;与单纯使用铁片置换所得铋粉相比,直流微电流作用促进置换过程,加速置换,置换效率大大提高。本发明制备工艺简单,所得海绵铋粉纯度高,便于实行产业化生产。

1107

1107

0

0

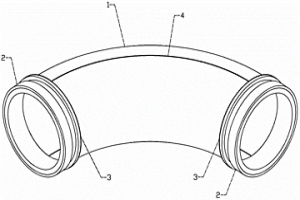

本发明公开了一种两分双层式耐磨抗冲击弯管,它由两分双层弯管、两个耐磨连接法兰、法兰焊缝与大小弯焊缝组成;两分双层式耐磨抗冲击弯管用于建筑、矿山、冶金、电力、石油、煤炭、粮食加工等行业的恶劣环境,设计为两分双层的独特结构,分为保护层与耐磨层,耐磨性能好,使用寿命长,价格低,性价比高,也容易实现大批量生产,质量稳定可靠,安全性能高。

1157

1157

0

0

本发明公开了一种无铅易切削镁黄铜及其制造方法。合金的质量百分含量为铜57%-68%,镁3.9%-5.0%,锡0.3%-0.9%,余量为锌及不可避免的杂质,其中铅≤0.05%。本发明用粉末冶金法制造,将黄铜粉末与成形剂粉末混合均匀后,压制成型、烧结,烧结后再进行复压复烧。本发明黄铜不含铅、镉、汞、砷、铬、铋、锑、铍等元素,生产过程无污染。黄铜具有较高的强度、优异的切削加工、热锻、抗脱锌、耐氨薰、抛光、电镀性能,适用于水暖、五金、汽车等行业。

789

789

0

0

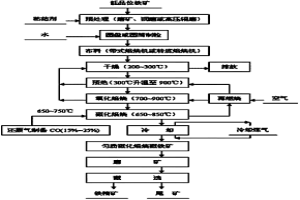

本发明公开了一种低品位铁矿磁化焙烧分选的方法,首先将低品位铁矿进行预处理,其预处理料-0.074mm粒级含量达到40%以上,可利用低品位铁矿自带的粘土矿物作为粘结剂,或添加少量膨润土等粘结剂混匀,采用圆盘或圆筒造球机制成粒径为2~5mm的小球。将筛分后的小球均匀铺在带式焙烧机模拟反应器中,料层厚度为200mm至300mm;分五阶段分别进行干燥、预热、氧化焙烧、磁化焙烧和冷却处理获得匀质磁化焙烧磁铁矿,然后磁选获得铁精矿。采用本发明可以有效的处理低品位铁矿,可以利用煤或煤气等制备(CO+H2)含量为15~25%的还原气或充分利用冶金工艺中产生的二次热还原气体进行磁化焙烧,具有节能、高效、快速的特点。

1146

1146

0

0

本发明一种微波加热含钒石煤提钒的方法,属于有色冶金技术领域。本发明的技术方案为:将含钒石煤颗粒用硫酸溶液均匀润湿,润湿后进行微波加热,加热的温度为100~180°C,加热的时间为3~30min,再将加热后的含钒石煤加入水中,在25-100°C的条件下搅拌浸出后固液分离得到含钒浸出液。与现有微波加热浸出技术相比,本发明显著的降低了微波加热时间,节约了能源和生产成本;本发明与石煤微波氧化焙烧提钒相比加热温度大大降低;与石煤微波加热硫酸浸出相比加热时间显著缩短,且钒的浸出率更高。本发明制备工艺简单,所需设备均为常用设备,制备周期短,便于实现工业化生产。

1019

1019

0

0

一种用于矿物加工的电控浮选柱,本发明综合运用矿物浮选电化学理论、半导体能带理论、冶金电极过程理论以及统计学原理,并结合浮选柱在设备性能上所具有的独特优势,将电化学技术引入浮选柱设备,电控浮选柱的形状可以是圆柱形或方形,柱体高度为3~12米,浮选柱的直径不限。本发明所述的电控浮选柱,使经过浮选柱的物料受到流体动力、重力、表面化学力、颗粒间相互作用力、电场力等多种力的综合作用,可以强化物料的分离过程,可应用于矿物之间的分离、废水处理、石油、化工、环境保护等多种分离领域,提高分离精度,降低分离作业成本。

917

917

0

0

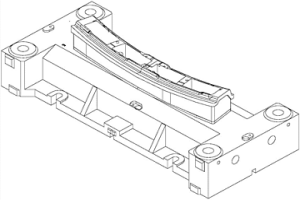

本实用新型涉及一种冷作模具钢与灰铁复合铸造的汽车模具铸件和浇注系统,所述汽车模具铸件包括一次性铸造成型的模座和工作部分,所述模座的材料为灰铁,所述工作部分的材料为冷作模具钢,所述模座和工作部分的结合面为冶金结合。这样,将模座和工作部分一次性整体铸造成形,节约了铸造生产时间,同时由于模具机加工基准基本一致,机加工工作量大幅度减少、加工精度大幅度提高,明显缩短了机加工时间,降低了机加工成本,钳工装配调试模具的难度和时间大幅度缩短。而且,所述模座和工作部分的结合界面为冶金结合,结合面具有良好的工艺性能,结合强度高,从而避免发生结合面开裂的问题。

1029

1029

0

0

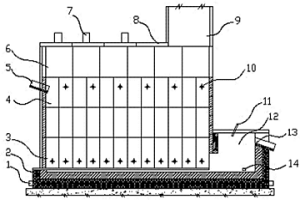

本实用新型涉及一种有色冶金领域的火法冶金设备,具体是一种富氧侧吹连续烟化炉,包括炉缸、炉身和炉顶,炉缸内设有至少两根冷却水管,炉顶设有至少两个固态加料口,炉身包括由上到下布置的至少三层水套,底层水套两侧分别设有至少两个一次风嘴,顶层水套两侧分别设有至少两个二次风嘴,且顶层水套一端设有液态加料口;炉缸内冷却水管之间浇注耐火浇注料,炉缸内一端设有虹吸室,虹吸室一端上部设有排渣口,虹吸室一端底部设有放铅口。本实用新型作为一种富氧侧吹连续烟化炉,具有作业环境好、能耗低、作业连续、劳动强度低等优点,同时适用于固态物料。

785

785

0

0

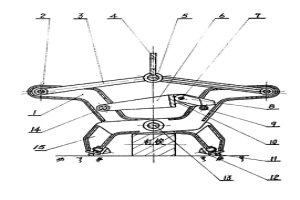

一种冶金高温钢锭半自动开闭单根红锭夹钳, 该夹钳设计了一个控制臂和控制臂活动板,通过锁臂 芯轴的移进和移出于控制臂上的圆弧凹槽,自动控制 夹钳的开闭,其夹钳的钳口装有锥顶,夹钳脚底面焊 有支撑棒,本实用新型改善了冶金企业工人在吊运单 根高温钢锭时的劳动强度,减少其靠近高温钢锭时的 烫伤事故,能提高生产作业率,且适应水中作业和吊 夹折断在电炉炉膛内的高温石墨电极,还可在码头装 卸和森林采伐作业中显示它的工作特长。

1054

1054

0

0

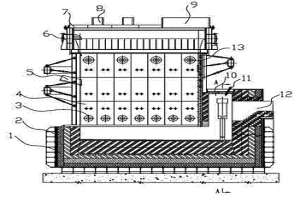

本实用新型涉及有色冶金领域的火法冶金设备,具体是一种富氧侧吹还原熔池熔炼炉,炉顶顶部设有固态加料口,炉身由从上到下的三层铜水套组成,且炉身内下层铜水套两侧分别设有至少两个一次风嘴,炉身内上层铜水套两侧分别设有至少两个二次风嘴,炉身中间层或上层铜水套一端设有液态加料口,中间一层铜水套另一端与虹吸室相连,该虹吸室置于炉缸一端,虹吸室一侧设有金属虹吸放出口,虹吸室一端设有渣放出口。本实用新型作为一种富氧侧吹还原熔池熔炼炉,具有环境好、能耗低、作业连续、劳动强度低等优点,并同时适用于固态物及液态物料。

1157

1157

0

0

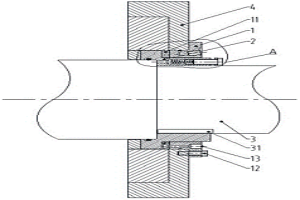

一种少油润滑的密炼机端面动密封,包括静环和动环,所述静环安装于密炼机的壁板上,所述动环安装于密炼机的转子轴上;所述静环与动环相对运动的密封部位设有一层烧结粉末冶金层。该烧结粉末冶金层为摩擦副持续提供自润滑,特别适用于边界润滑及少油润滑状态。本实用新型密炼机端面动密封摩擦系数低,磨合性好,密封性能好,有利于避免现有结构导致的密封前期失效,且可降低设备运行油耗,延长动密封使用寿命。

1122

1122

0

0

本发明涉及金属复合材料加工领域,具体提供了一种铝镁合金与镁铝锌合金爆炸焊接复合板材的制备方法。所述复合板材通过爆炸焊接制得;在焊接时,采用炸药,以铝镁合金板作为复板,镁铝锌合金板为基板,纸板作为混合铵油炸药与铝镁合金板之间的保护缓冲层,铁砧作为垫板,通过爆炸焊接方式实现铝镁合金板与镁铝锌合金板的冶金结合。本发明利用炸药的爆炸,通过沙坑、纸板和铁砧等辅助工具提升产品的质量,通过爆炸焊接方式实现铝镁合金板与镁铝锌合金板的冶金结合,所得产品的爆炸焊接结合程度大于等于98.5%。本发明制备工艺科学、所得产品性能优良,特别适用于制备较厚(大于25mm)的优质复合板材。

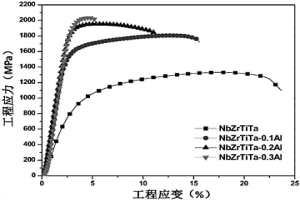

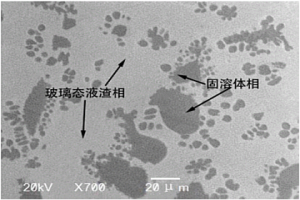

本发明公开了一种受载相变型NbZrTiTaAlx高熵合金及其制备方法和应用,所述NbZrTiTaAlx高熵合金主要由Nb、Zr、Ti、Ta和Al元素组成,各元素的摩尔比为Nb:Zr:Ti:Ta:Al=a:b:c:d:x,其中a、b、c和d均独立的取值为[0.98,1.02]中的任意值,x=0~0.3,还包括不可避免的杂质元素。其制备方法,包括以下步骤:将所述摩尔比的冶金原料在氩气气氛下进行电弧熔炼,熔炼电流为250A~700A,熔清后提升电流至600A以上,然后熄弧。本发明的NbZrTiTaAlx高熵合金具有高密度高强度高塑性和优异释能特性,可应用于含能结构材料中。

1139

1139

0

0

本发明涉及一种改进型高磷铁水的多相脱磷剂及其应用,属于钢铁冶金技术领域。本发明所开发的多相脱磷剂以质量百分数计包括以下组分:FeOt(铁氧化物)35~60%、CaO20~35%、Al2O3?2~10%、SiO2?15~25%、Na2O?3~12%、BaO?1~6%。该铁水多相脱磷剂熔融后在1320℃~1410℃温度下能够形成固相/液相共存的多相渣体系,其消耗量少,同时脱磷效果和速率在现有基础上有了意想不到的提升。本发明所设计的脱磷渣组分合理,资源回收率高,便于大规模的应用。

1137

1137

0

0

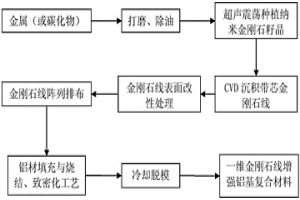

本发明公开了一种一维金刚石线增强铝基复合材料及制备方法,所述复合材料,是在铝基体中分布由若干一维金刚石线组成的金刚石阵列,一维金刚石线为表面改性金刚石线并与铝基体冶金结合;其制备方法是按阵列排布表面改性金刚石线后,采用熔铸、熔渗、冷压烧结、热压烧结、等离子烧结中的一种工艺,将铝基体或含有表面改性金刚石颗粒的铝基体与金刚石线阵列复合,得到一维金刚石线与铝基体冶金结合的一维金刚石增强铝基复合材料;本发明通过一维金刚石线在铝基体中阵列排布,并通过添加金刚石颗粒形成串并联复合导热结构进一步提升导热效率,该复合材料可用作电子封装和热沉材料等,解决了高温、高频、大功率电子器件的封装问题。

本发明涉及钠离子电池材料制备领域,具体涉及一种通过冶金思路制备高质量钠离子电池正极材料的方法。本发明所述的一种含钒矿料制备钠离子电池氟磷酸氧钒钠正极材料的方法,含钒矿料与钠化剂经钠化焙烧,随后碱浸,得富集有VO3‑的浸出液;向浸出液中添加磷源,预反应后再经热处理,得到磷酸氧钒;将氟源、钠源、磷酸氧钒混合得混合物,随后在保护性气氛、650~900℃下烧结,即得钠离子电池氟磷酸氧钒钠正极材料。本发明创新地利用所述的钠化焙烧‑碱浸工艺获得钒,并配合所述的预反应转型工艺,从而实现含钒矿料的处理并产出高电学性能的正极材料。

940

940

0

0

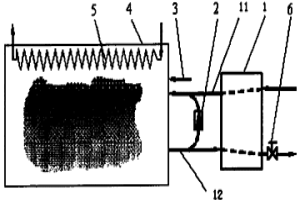

本发明公开一种应用于冶金、机械石化、玻璃陶 瓷、锅炉和垃圾焚烧炉窑的低氧高温空气燃烧方法。发明主要 由间壁式热交换器(1)、陶瓷止回阀(2)、燃气管(3)、炉膛(4)、 冷却管(5)和烟气流量调节阀(6)组成。空气进入间壁式换热器(1) 被预热,再和由陶瓷止回阀(2)送来的高温烟气混合,变成低氧 高温空气后进炉膛(4),并发生反应速度可控的体积式燃烧。部 分烟气在换热器(1)释放显热后经烟气流量调节阀(6)排入环境。 空气和烟气混合可降低空气含氧浓度,并使助燃气流升温到燃 气自燃点。炉外循环利用烟气比率由烟气流量调节阀控制。炉 内火焰位置固定,火焰体积和峰值温度可人工调节,炉内温度 均匀、高温烧损减弱、节能和 NOx排放极低。燃料可是液体或 固体燃料。

682

682

0

0

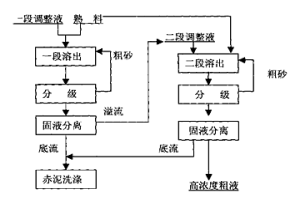

一种高浓度铝酸钠溶液的制备方法,属轻金属冶金氧化铝生产领域。采用两段熟料溶出与分离工艺,一段熟料溶出与分离工艺与传统烧结法熟料溶出与分离工艺基本相同,将一段溶出与分离后所得溢流加入种分母液配制成二段溶出的调整液,加入熟料进行二段溶出,控制熟料溶出粒度在0.053~2.67mm之间,溶出温度80~90℃,溶出时间10~90min,分离后得到氧化铝浓度介于160~230g/l的铝酸钠溶液。与现行的烧结法熟料溶出相比,本发明所得粗液中氧化铝浓度提高一倍以上,从而可在利用现有设备的基础上,提高产能和生产率一倍以上。特别是随着我国铝土矿低品位化,为以烧结法处理我国铝土矿并提高其竞争力提供了重要的技术支撑,可在烧结法生产氧化铝企业中广泛应用。

1130

1130

0

0

一种电解用新型不溶阳极,为五元铅基合金(Ag-Sn-As-Sb-Pb),主要用于电积铜粉和电积镍粉的生产,在高电流密度条件下,电流密度在(1200~1400A/m2)范围之间进行,更可用于其它电解行业及低电流密度条件(300~1000A/m2)的生产,例锰冶金与锌冶金。其化学成分为:Ag?815~980g、Sn?3.15~3.50%、As?0.65~0.85%、Sb?1.10~1.30%,余量为铅。耐腐蚀性能好,可用于硫酸浓度为180g/L,电流密度为1200~1400A/m2条件下电解。所析出的铜粉,经过滤、洗涤、烘干后,检测铜粉中铅含量均低于国家标准(GB5246-85)0.05%。

841

841

0

0

本发明公开了一种利用铝电解槽废旧阴极制备铝电解用炭素阴极的方法,以铝电解废旧阴极炭块和冶金焦为骨料,采用一次破碎、两次成型、二次浸渍、三次焙烧的方法,充分利用废阴极炭材料结构特点,根据骨料特征合理匹配阴极炭块制备工艺,通过制备工艺与材料之间的相互补充,同时实现了对废阴极炭块、冶金焦杂质的脱除和铝电解槽阴极炭块的制备。本发明通过利用废旧阴极制备铝电解用炭素阴极的过程,实现废旧阴极中杂质的脱除,成功避免现有工艺带来的环境污染,成倍提升废旧阴极的使用量和使用效率,实现制备高效、无污染铝电解用炭素阴极的目标。

771

771

0

0

本发明涉及一种硬度梯度变化的钨基重合金棒及其制备方法,属于粉末冶金技术领域。本发明所设计的钨基重合金棒,其沿棒材的径向存在硬度连续变化的梯度分布区域;且所述钨基重合金棒中硬度连续变化的梯度分布区域内硬度最大的区域为所述钨基重合金棒表面。其制备方法为:以W-Ni-Fe合金棒为包渗对象,在真空条件下,通过包渗处理,将固溶元素包渗至W-Ni-Fe合金棒内,得到硬度梯度变化的钨基重合金棒。本发明材料结构设计合理,制备方法简单、可控;所得成品性能优越且稳定。本发明所设计材料以及制备方法便于产业化生产和应用。

987

987

0

0

一种高浓度铝酸钠溶液的碳酸化分解方法,属于 轻金属冶金氧化铝生产领域。其主要特征在于控制分解初温 90~100℃,分解终温85~95℃;碳分初期CO2气体流量控制在40~50m3/h.m3-溶液,当分解率达到70-85%时,降低CO2气体流量为30~40m3/h.m3-溶液。在现有分解设备基础上,生产符合国家一、二级品标准的产品前提下,产出率可较传统碳酸化分解方法提高一倍,从而显著提高分解设备的产能及生产效率,提高烧结法生产氧化铝的技术经济指标,可广泛用于浓度在160-220g/l之间的铝酸钠溶液碳酸化分解方法中。

861

861

0

0

铸模内衬层产生铸件镀层或渗层的方法简称为 模镀法,其特征是在铸模腔内预先制成一内衬层,在 浇铸后,此内衬层与铸液溶结为一体,成为铸件外层; 该内衬层可以是粉末冶金粉的涂层,也可以是压制、 烧结成型的粉末冶金(如TiC、TiN、WC、Al2O3钢结 硬质合金等)内衬层,也可以是其它材料(如钛、镍、钢 复合陶瓷等)制成的内衬层。总之,按工件的要求,对 应于需要镀层的部位,选用合适的材料,制成所需的 形状、尺寸厚度的内衬层。

970

970

0

0

高电阻高活性电炉炉料及其制法属于化工、冶金电炉熔炼生产领域。本发明是将矿物原料、还原剂和熔剂添加有机复合粘结剂混匀后,经压制成型为综合团矿,干燥后用于电炉熔炼,综合团矿粒度均匀,料层透气性好,比电阻大,机械强度高,热稳定性好,粒度均匀,可有效地防止电炉发生刺火塌料,与现有技术相比,操作电压可提高20%以上,电极插入深度增加3~8倍,节电20~40%,产量提高一倍以上,提高产品质量,节约原材料消耗。本发明适用于矿热炉、电弧炉熔炼金属、铁合金属、铝合金、工业硅以及黄磷等。

963

963

0

0

本实用新型涉及一种用于有色冶金领域的火法冶金设备,具体是指一种卧式富氧底吹熔池熔炼炉,炉身为圆筒形,且两圆形侧面置于左右两端,炉身一侧设有动力装置,且炉身通过传动装置绕炉身轴线转动,炉身一端设有金属虹吸放出口,炉身另一端设有炉渣虹吸放出口,炉身顶部设有至少2个加料口,炉身底部设有至少2个富氧空气喷嘴。本实用新型作为一种卧式富氧底吹熔池熔炼炉采用富氧空气氧化脱硫熔炼,烟气量小,炉子散热损失少,基本可以达到自热熔炼,除了用于铅冶炼外,还可以用于铜冶炼、再生铅冶炼以及从阳极泥中回收贵金属。

中冶有色为您提供最新的湖南长沙有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日